エッチング

SPTは、高精度・高均一なプラズマベースのドライエッチング技術を通じて、複雑で微細な構造の形成を支えています。 MEMS、TSV、化合物半導体などの先端分野において求められるエッチング性能について、技術の特長と方式の違いをご紹介します。

エッチングの概要

エッチングは、半導体製造における基幹プロセスであり、ウェーハ上にパターンや構造を定義するために材料を精密に除去する工程です。

SPTは、プラズマを用いたドライエッチング (Si DRIE、RIE) 、ならびに犠牲層エッチングに特化しており、高アスペクト比構造、低ダメージ処理、プロセス均一性を必要とする先端デバイスに対応しています。

半導体製造におけるエッチングとは?

エッチングとは、マスクによって定義されたパターンに従い、半導体ウェーハ上の特定の材料層を除去するプロセスです。

主に2種類の方式があります。液体薬品を用いるウェットエッチングと、真空中でプラズマや反応性ガスを用いるドライエッチングです。

SPTはドライエッチング技術に注力しており、MEMS、TSV、化合物半導体などの複雑な構造に対して、精密かつクリーンなパターン転写を提供しています。

エッチングの種類:ドライ vs. ウェット

半導体のエッチングは、一般的にウェット方式とドライ方式に大別され、それぞれに明確な強みと制約があります。

以下の表に主要な違いをまとめ、その後に各方式の詳細を解説します。

| 項目 | ウェットエッチング | ドライエッチング |

|---|---|---|

| エッチャント媒体 | 液体薬品 | プラズマまたは反応性ガス |

| エッチング方向性 | 等方性 (全方向) | 異方性 (垂直、制御可能) |

| 材料選択性 | 高い場合が多い | プロセス条件により調整可能 |

| 微細加工解像度 | 制限あり (アンダーカットが発生することも) | 微細構造の高解像度加工に対応 |

| 装置の複雑さ | 比較的シンプル | 真空チャンバーおよびRF電源が必要 |

| アプリケーション | 広面積パターニングや重要度の低い構造形成 | MEMS、TSV、高アスペクト比構造などの先端用途 |

各方式の特長

ウェットエッチングはシンプルでコスト効率に優れていますが、ドライエッチングは精密さと制御性を備えており、先端半導体アプリケーションに不可欠な技術です。

ウェットエッチングは、薬液中にウェーハを浸して対象材料を溶解除去する方式です。

工程は簡便でコスト効率に優れていますが、等方的なエッチング特性のため、微細または垂直構造には適していません。

ドライエッチングは、真空チャンバー内でプラズマや反応性ガスを用いて材料を選択的に除去する方式です。

高い方向性を持ち、複雑なパターンに対する精密な異方性エッチングが可能であり、MEMS、TSV、先端ノードデバイスには不可欠なプロセスです。

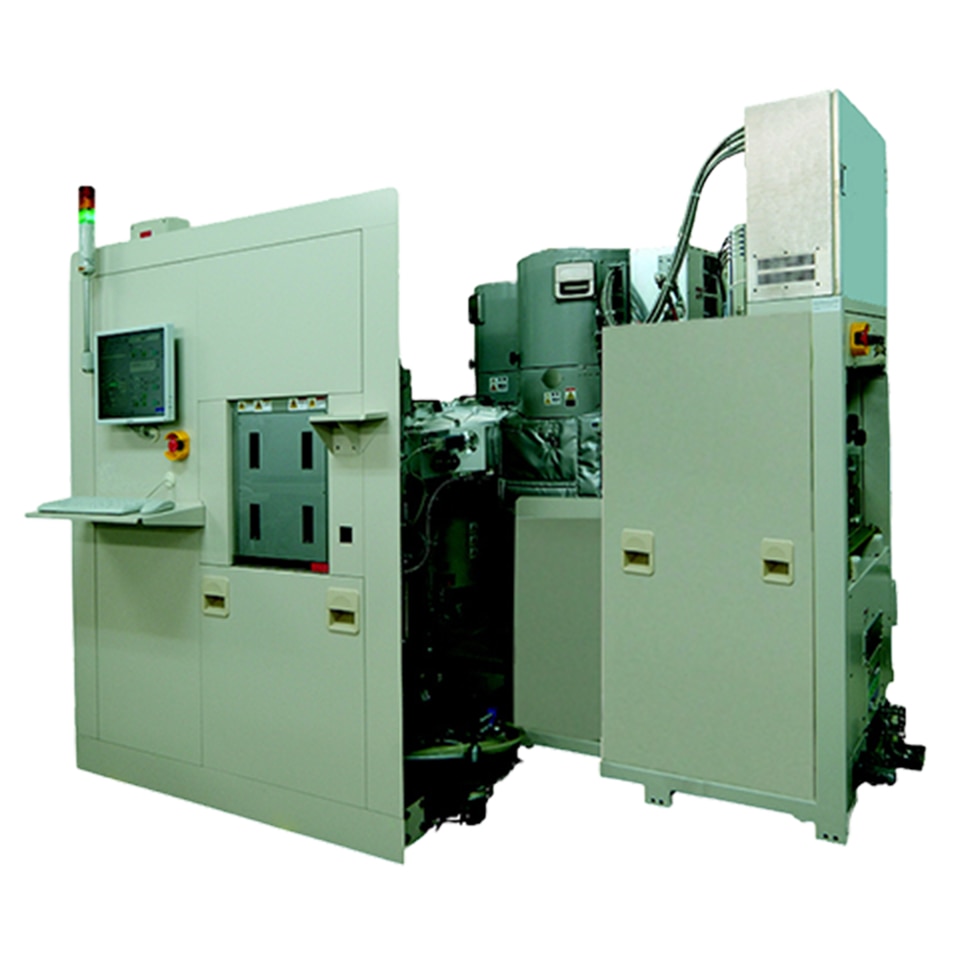

SPTのドライエッチングシステムは、優れた均一性、高アスペクト比構造への対応、そして低プロセスダメージを実現するよう設計されています。

SPTのプラズマエッチング技術

SPTでは、用途ごとに最適化された3種類のプラズマベースドライエッチング技術を提供しています。

深堀り構造から繊細な部材のリリースまで、各種プロセスに対応します。

シリコン深掘りエッチング (Si DRIE)

Si DRIEは、シリコン内に高アスペクト比かつ垂直な構造を形成するためのドライエッチング手法です。

SPTのSi DRIEシステムは、ボッシュプロセスを用いた高速かつ高精度のシリコンエッチングに最適化されており、MEMSやTSV製造において優れた均一性、プロファイル制御、深さ精度を実現します。

反応性イオンエッチング (RIE)

RIEは、方向性と精密な制御性を持って、加工の難しい材料に対応するプラズマエッチング技術です。

SPTのRIEシステムは、化合物半導体、SiO₂、その他誘電体に対しても、優れた均一性と低ダメージな処理を実現します。

主な用途には、パワーデバイス、フォトニック構造、LED製造などがあります。

犠牲層エッチング

犠牲層エッチングは、埋設された酸化シリコン層を選択的に除去し、構造体を解放するプロセスです。

SPTのドライHF蒸気方式は、アルミニウムや他の感受性材料を損なうことなく、犠牲SiO₂を選択的に除去できます。

このアプローチにより、重要な構造体の固着レスかつダメージのないリリースが可能になります。